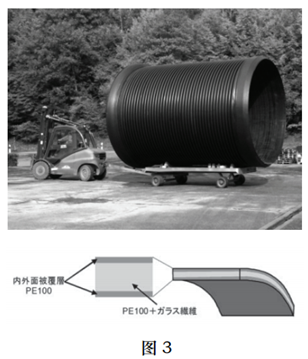

近年低熔垂树脂 PE100 的开发使管壁的厚度可以提高到 100mm 左右,扩大了 HDPE 实壁管的直径和压力范围。尽管国内、外已有制造 DN2500mm 口径的 HDPE 实壁管生产线,但是实际上应用于较大直径的管材都还局限在压力低的场合。聚氯乙烯管的强度近年也没有增长,PVC-U 管的 MRS 仍然在 25 MPa,但管材直径增加到了1200mm,甚至更大。PVC-O 管近年 MRS 最高等级到 50 MPa,但目前直径最大只到 800mm。分析目前的情况,通过塑料树脂强度的提高和实壁管工艺设备的改进让热塑性塑料管打开大、中直径压力管市场的希望不大。 2.2 探索大直径钢增强聚乙烯压力管 相对钢材价格和劳务价格,长期以来国内塑料的原料价格偏高,和国外不同,国内很早在中、低压管道领域采用钢丝增强聚乙烯管。目的主要在减少树脂消耗,降低成本。其中钢丝增强聚乙烯管(建设行业标准为 CJ/T 187)应用最早、最广泛,主要在中小直径范围。近年最大直径已经达到1000mm。但是只能采用电熔套连接,直径越大,难度也越大。国内也还有企业在探索开发其他类型的大、中直径钢增强聚乙烯压力管,但较成熟的产品不多。分析原因是因为钢和聚乙烯不能很好粘合,采用钢丝增强并用粘接树脂作为中介可以实现比较可靠的粘接,但界面的性能指标有限,并且存在使用温度对粘结强度的影响和防腐蚀等问题。 2.3 探索短玻纤增强,采用缠绕熔接成型代替直接挤出 国外有企业十多年来一直在探索用聚乙烯缠绕熔接成型内衬层+玻纤增强层+的聚乙烯缠绕外保护层的方法制造大、中直径聚乙烯压力管。这种玻纤增强聚乙烯(glass fibre reinforcedpolyethylene)管(简称为 PE-GF 管)在国外已有工程应用。国内也已经有企业在研制。 PE-GF 管为三层结构,内、外层 PE100,中间层是短玻纤增强聚乙烯,采用缠绕熔接成型。内径最大可达到4m, PE-GF 管的壁厚可比同等压力等级的 PE100 管减少近 50%。PE-GF 管可以用对接熔焊和承插电熔等方式连接。这种管材近年已经在比利时、土耳其、哥伦比亚和日本[2]等地应用。而且已经已进入 DIN和 ASTM 标准。 (DIN SPEC 19674[3], ASTM F2720/ F 2720M[4])。可见其可靠性已经得到肯定。图 3 是国外企业为澳大利亚生产的 DN4000 1MPa SN8 PE-GF 管。

该管材的成功生产和应用表明生产热塑性塑料压力管不一定非要采用传统的直接挤出法,是可以采用缠绕熔接等方法制造的。但目前 PE-GF 管并没有被广泛应用,据了解至今全球生产 PE-GF 管的生产线仅 9 条。笔者分析原因是采用短玻纤的增强效果并不理想:最高等级 PE-GF 200 材料的 MRS 值仅 20 MPa,设计应力 12.5 MPa(DIN SPEC 19674[3])。对比 PE100 材料的设计应力 8 MPa,仅高 1.56 倍。所以在减少材料消耗,降低成本方面作用不很明显。因此不建议模仿采用短玻纤增强,除非是必须应用非开挖铺设的场合2.4 探索连续玻纤增强聚乙烯压力管目前连续纤维增强热塑性塑料 CFRT (Continuous FiberReinforced Thermoplastic)成为增强塑料的热点之一,高性能/重量比和高性能/价格比的 CFRT 材料正迅速发展, 并从航空汽车等领域推广到很多产业,包括管道生产业。

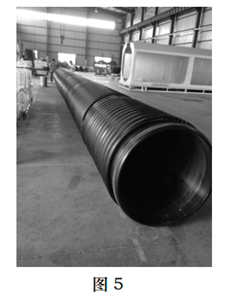

CFRT 管材的材料包括多种高强度纤维(玻璃纤维、芳纶纤维、碳纤维…)和多种热塑性塑料(聚乙烯,聚丙烯,聚酰胺,PVDF… )。由于性价比和工艺的简易性,其中最常用的材料是玻纤增强聚乙烯,图 4 为玻纤增强聚乙烯带产品及电镜照片。  玻纤原料丰富,成本低廉,又有高的强度,是很好的增强材料。但玻纤是脆性的硅酸盐材料,耐磨性、耐折性、耐扭转性较差,必须预先经过浸渍(impregnate)包覆在高分子材料中。以往玻纤增强热塑性塑料难推广的原因之一是热塑性塑料在热熔态也是高黏度的,难以浸渍玻纤。目前 CFRT突破了这个难题,可以把同向平行排列并且连续的玻纤完善包覆在热塑性塑料中。CFRT 的中间产品是增强带。 目前我国一些企业已经通过引进技术或自主研发,能够生产玻纤增强 HDPE 和 PP 的 CFRT 增强带。性能接近国外产品水平,如某企业的玻纤增强 PE 带玻纤含量 70%,厚度 0.28mm,宽度 290mm,抗拉强度达到 505MPa,拉伸模量达到 25.7GPa,伸长率达到 2.75%。 玻纤带增强聚乙烯压力管通常是三层复合结构, 内衬层是 PE100 的实壁层,用挤出熔融的聚乙烯带材在预热的芯模上缠绕熔接成型,也可以用预制的薄壁实壁管(支撑在旋转架上)。中间层是玻纤增强带缠绕熔接形成的增强层,用于承受内压负载。如果要求管材同时承受环向和轴向负载,增强带采用一定角度的螺旋缠绕或环向+轴向交替缠绕;如果只要求管材承受环向负载,增强带采用近环向缠绕。最外层是 PE100 的外护层,是保护管材增强层(包括抗紫外线功能),用挤出熔融的聚乙烯带材缠绕熔接成型。在需要某些功能(如成型承口、插口)时可以通过反复缠绕局部增加厚度。 中小直径的玻纤带增强聚乙烯管通常采用连续挤出和连续缠绕生产线制造, 大中直径玻纤带增强聚乙烯管通常在缠绕熔接设备上分段制造。玻纤带增强聚乙烯管各层之间必须完全熔接, 形成类似实壁管结构,属于完全结合型的增强热塑性塑料管 RTP(见图 5)。

目前国外开发 CFRT 管道的重点在中小直径的高压管道(如深海采油、气的管道),虽然早有采用缠绕熔接分段制造增强大直径 CFRT 管的技术报告[5],但是还没有见到制造增强大直径 CFRT 压力管的商品报道。

近年我国在复合材料方面进步很快,不仅已成为全球最大的玻纤生产国,而且连续玻纤增强热塑性塑料管道的基础材料--玻纤带也已经能够工业化生产,而且性能接近国际水平。这就为我们探索用新材料开发增强大、中直径塑料压力管奠定了基础。 国内的初步探索试验证明,采用 CFRT 增强和缠绕熔接方法制造大直径热塑性塑料压力管在工艺路线上是可行的,在结构力学上是可靠的,可以显著减少壁厚降低材料消耗。目前探索开发用的增强材料--国产连续玻纤增强聚乙烯带的拉伸强度都在 500MPa 以上(更高的可到 700MPa 以上),约是 PE100 拉伸强度 25MPa 的 20 倍。所以试验中直径 1000mm、压力 1 MPa 的管材只需要约 3mm 厚的玻纤带复合层就可以保证爆破压力超过 3MPa。 经济上 3mm 厚的玻纤带复合层的成本约相当于 9mm 的PE100,而强度相当于 60mm 厚的 PE100 材料。根据产品试验,用玻纤带增强的大直径聚乙烯压力管和同样直径和压力的 PE100 管比,管材壁厚可以减少 50%以上,成本可以节约 40%左右。 3 CFRT增强大中直径聚乙烯压力管设计方案和工艺设备 笔者建议采用“连续玻纤增强大直径聚乙烯压力管(CGF-PE)”的技术路线。 3.1 目标

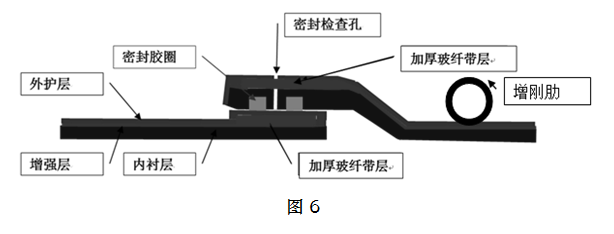

塑料管要进入大、中直径中低压力管市场,并且具有与传统管道竞争的能力,产品要达到一定的技术目标。 要安全可靠,保证50年以上使用寿命。大、中直径中、低压力管主要应用于输水干管,一旦出现爆管事故会造成严重损失和恶劣影响。 要满足性能要求,工作压力应达到0.4-1.6MPa,环刚度达到2-8KPa。 安装时要连接、铺设方便可靠,建议采用胶圈密封承插连接。 管材管件的价格要与传统管道接近,由于较低的施工和维护费用,使综合价格能与传统管道竞争。 3.2 设计方案 3.2.1 产品结构 连续玻纤带增强聚乙烯压力管是全结合型增强热塑性塑料管,环向采用连续玻纤带缠绕熔接增强。管材采用承插连接。 管材结构由三层组成,内层为高密度聚乙烯内衬层,中间层为连续玻纤带缠绕熔接的增强层,外层为高密度聚乙烯的外护层。 管材两端分别通过缠绕熔接和机械加工成为连体的承口、插口。承口、插口的管壁应加厚缠绕熔接的玻纤带增强层,以增加刚度,防止蠕变。 在需要提高连续长玻纤带增强聚乙烯压力管环刚度时,可以在护套层外熔接聚乙烯增刚肋,见图6。

3.2.2 力学分析 环向负载(应力):内压形成的环向应力由近环向缠绕的玻纤带层承受,设计安全系数3。 轴向负载(应力):因为采用承插连接,内压不会形成轴向应力。在加工、搬运过程中和埋设后因不均匀下沉等形成的轴向应力由管壁承受。 外压负载:按照抗内压设计的增强聚乙烯管管壁较薄,只能应用于没有外压负载的地面铺设或管廊中。如果要求承受外压负载(如埋地铺设),可按照用户对环刚度要求在护套层外熔接聚乙烯增刚肋。 上一页 [1] [2] [3] [4] 下一页 |